Tin tức

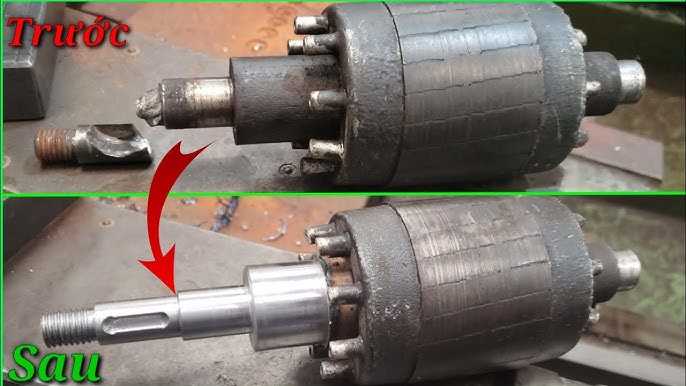

Sửa Chữa Trục Chuyên Nghiệp – Đảm Bảo Độ Chính Xác & Độ Bền Vượt Trội

Trong lĩnh vực cơ khí công nghiệp, trục động cơ là chi tiết đóng vai trò truyền lực quan trọng, chịu tải lớn và làm việc liên tục trong môi trường rung động, nhiệt độ cao. Sau thời gian hoạt động, trục rất dễ bị mòn cổ trục, rỗ bề mặt, cong vênh, nứt hoặc hư hỏng vị trí lắp bạc đạn – bạc lót. Để đảm bảo máy móc vận hành ổn định, doanh nghiệp cần thực hiện sửa chữa trục động cơ đúng quy trình kỹ thuật, tránh phát sinh lỗi nghiêm trọng hoặc làm hỏng động cơ.

1. Tiếp nhận thông tin sửa chữa trục động cơ

Bước đầu tiên là kiểm tra sơ bộ nhằm xác định tình trạng hư hỏng:

-

Đo độ đảo hướng kính, độ đảo dọc trục bằng đồng hồ so.

-

Kiểm tra độ mòn cổ trục, rỗ bề mặt, biến dạng hoặc vết nứt.

-

Đo đường kính lắp bạc đạn để xác định có trượt bạc hay không.

-

Đánh giá độ cứng vật liệu bằng máy đo chuyên dụng (nếu nghi ngờ quá nhiệt hoặc biến cứng).

Kết quả kiểm tra giúp kỹ thuật viên chọn phương án hàn đắp trục, tiện mài trục, thay mới đoạn trục, hoặc xử lý cao tần – nhiệt luyện.

2. Lập phương án sửa chữa trục động cơ

Sau khi đánh giá hư hỏng, đơn vị kỹ thuật sẽ đưa ra các phương án:

-

Hàn đắp phục hồi trục cho các cổ trục bị mòn nhiều.

-

Phục hồi bằng mạ crom cứng cho các vị trí yêu cầu độ chính xác cao.

-

Gia công tiện – Mài tròn để đưa về kích thước chuẩn.

-

Nắn trục khi trục bị cong.

-

Thay mới bạc đạn, phay rãnh then, hàn lại đầu ren (nếu hư).

Giai đoạn này thường kèm theo báo giá và thời gian hoàn thành, giúp khách hàng chủ động kế hoạch sản xuất.

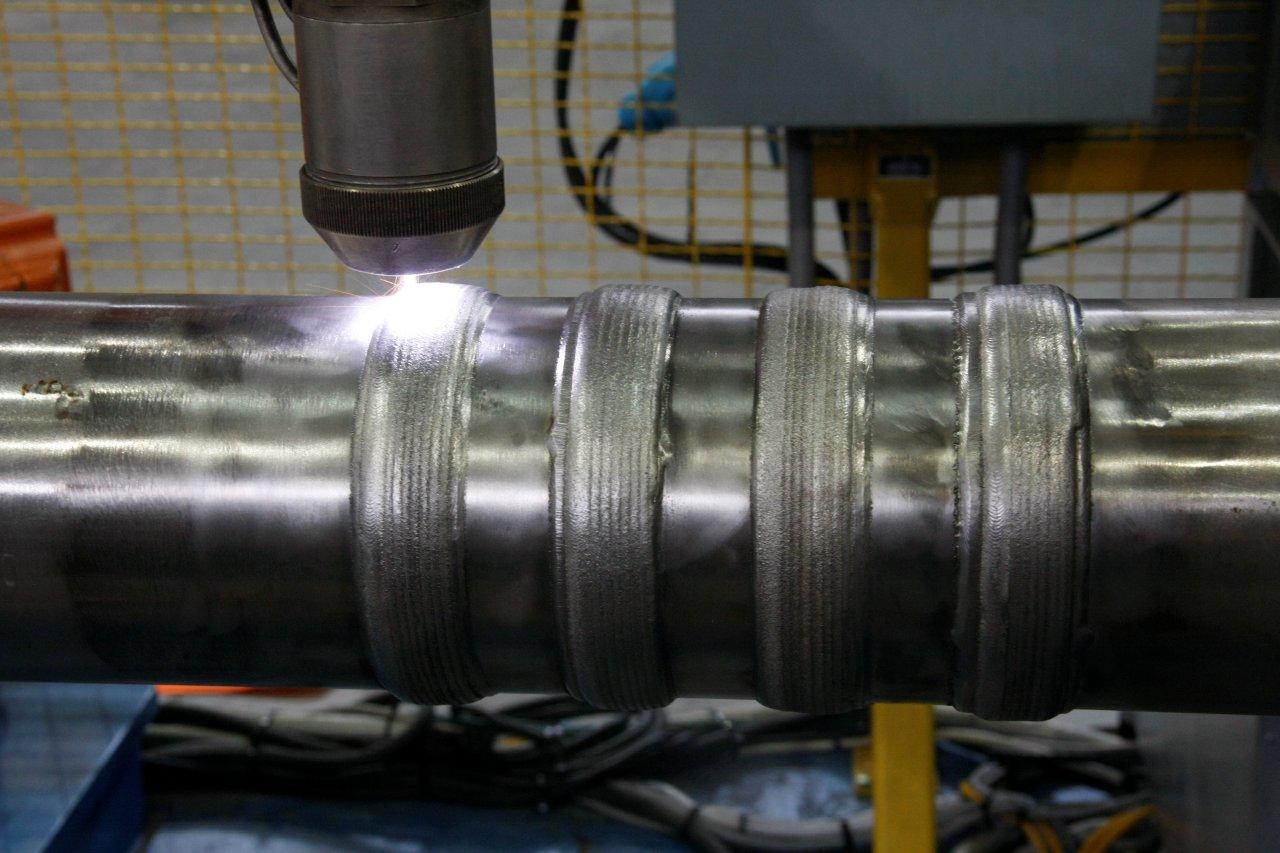

3. Hàn đắp – phục hồi bề mặt trục

Đây là công đoạn quan trọng trong quy trình sửa chữa trục động cơ. Tùy chất liệu trục (thép C45, SCM440, thép hợp kim, thép tôi cao tần…) sẽ chọn loại que hàn phù hợp để tránh nứt, cong vênh hoặc biến tính vật liệu.

-

Với cổ trục tải nặng → dùng que hàn hợp kim chống mài mòn.

-

Với trục thép tôi – thấm → sử dụng công nghệ hàn TIG nguội để hạn chế biến dạng.

-

Sau hàn phải ủ nhiệt giúp giảm ứng suất, tránh nứt sau này.

Nhiều xưởng còn kết hợp quy trình cao tần – nhiệt luyện sau khi hàn để phục hồi độ cứng ban đầu.

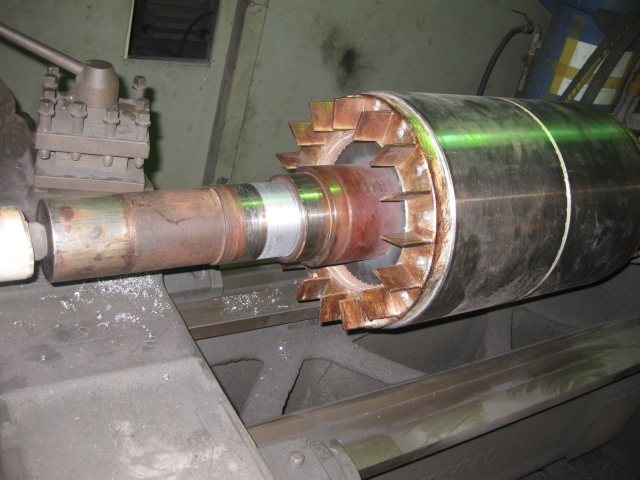

4. Tiện tròn – mài tinh đạt độ chính xác cao

Sau khi hàn đắp, bề mặt trục cần được đưa về đúng kích thước thiết kế:

-

Tiện phá để về gần kích thước.

-

Tiện tinh đạt độ đồng tâm tốt.

-

Mài tròn đạt độ nhám bề mặt ≤ Ra 0.8 và dung sai ±0.01 mm.

Đây là công đoạn yêu cầu thiết bị máy tiện – máy mài chính xác, đảm bảo trục vận hành êm, không gây rung khi quay với tốc độ cao.

5. Kiểm tra độ đảo – cân bằng trục

Đo kiểm là yêu cầu bắt buộc trước khi giao sản phẩm:

-

Kiểm tra độ đảo hướng kính bằng đồng hồ so (yêu cầu thường ≤ 0.02 mm).

-

Kiểm tra độ song song và độ đồng tâm giữa các cổ trục.

-

Nếu trục có gắn cánh quạt → tiến hành cân bằng động trên máy chuyên dụng.

Nhờ đó trục động cơ hoạt động mượt, giảm rung lắc, tăng tuổi thọ bạc đạn và giảm tiêu hao điện năng.

6. Hoàn thiện – lắp ráp & kiểm tra vận hành

Sau khi sửa chữa hoàn tất:

-

Lắp thử bạc đạn để kiểm tra độ rơ, độ khít.

-

Làm sạch bề mặt, bo mép, xử lý chống rỉ.

-

Thử quay bằng tay hoặc chạy thử trên bệ test.

Đảm bảo trục đạt các tiêu chí:

-

Kích thước đúng theo bản vẽ.

-

Độ cứng đạt yêu cầu.

-

Không cong, không đảo.

-

Vận hành êm khi quay tốc độ cao.

Kết luận

Quy trình sửa chữa trục động cơ đòi hỏi kỹ thuật chính xác và thiết bị máy móc đồng bộ. Một xưởng có kinh nghiệm sẽ giúp doanh nghiệp:

-

Tiết kiệm chi phí so với thay trục mới.

-

Rút ngắn thời gian dừng máy.

-

Đảm bảo độ bền và tuổi thọ động cơ.